Типы и конструкции колодцев

Типы и конструкции колодцев

В последние годы активное развитие индивидуального и коллективного садоводства и увеличение количества частных жилых домов вновь сделали актуальной проблему водоснабжения, так как централизованные водопроводы есть далеко не везде. Зачастую именно сооружение колодца является наиболее быстрым, простым и дешевым решением такой проблемы.

Если возможности индивидуального строительства во многом ограничены отсутствием техники, материалов и инструмента, то изготовление колодца производят старыми методами.

Перед тем как начать строительные работы, проводят простые изыскания, о которых рассказывалось выше. Если поблизости имеются действующие колодцы или открытые водоемы, то установить глубину залегания воды еще легче.

По существующим санитарным нормам колодец размещают не ближе, чем на 20–25 м от источников разного рода загрязнений: бань, навозных и компостных куч, кладбищ, скотных дворов. Конструкцию устанавливают на ровной поверхности, так как если ее разместить на уклоне, она будет забирать в себя и поверхностные грунтовые воды.

Если место выбрано, то необходимо получить разрешение на его строительство у санитарной эпидемиологической станции. Затем производят выбор конструкции колодца: шахтный или трубчатый. Шахтный колодец всегда больше по размеру – 0,8–1,2 м, поэтому его вполне можно вырыть с помощью лопаты и лома. Однако приток воды в колодец почти никогда не зависит от поперечного сечения колодца. Поэтому вполне допустимо вместо такой массивной конструкции изготовить шахту диаметром до 300 мм. Это позволит сократить количество извлеченного грунта, а также снизит трудозатраты. Стенки скважины в этом случае закрепляются с помощью обсадной трубы, и в итоге получается трубчатый колодец. В него нельзя будет спуститься для прочистки при помощи лопаты, придется привлекать для этой цели специальные инструменты.

Если работа выполнена с соблюдением всех технологических особенностей, то обе конструкции прослужат достаточно долго. При изготовлении как шахтного, так и трубчатого колодца потребуется проведение специальных подготовительных работ, сооружение подъемных механизмов и инструментов.

Окончательное решение принимает сам владелец участка, решивший сделать колодец. Чем глубже залегает вода, тем больше доводов в пользу бурения шахты, но это допустимо делать лишь в случае, если почва не содержит в себе большого количества каменных включений. Бурить скважину самодельным инструментом через камни, находящиеся на большой глубине, – занятие очень трудоемкое и зачастую бесполезное, поэтому в данном случае разумнее изготовить шахтный колодец. Сразу продумывают, как вода из колодца будет поступать на поверхность земли. Если колодец шахтный, то можно использовать не только насос, но и обыкновенное ведро с веревкой; в трубчатом колодце такая возможность полностью исключена – придется применять исключительно насос.

Устройство шахтного колодца

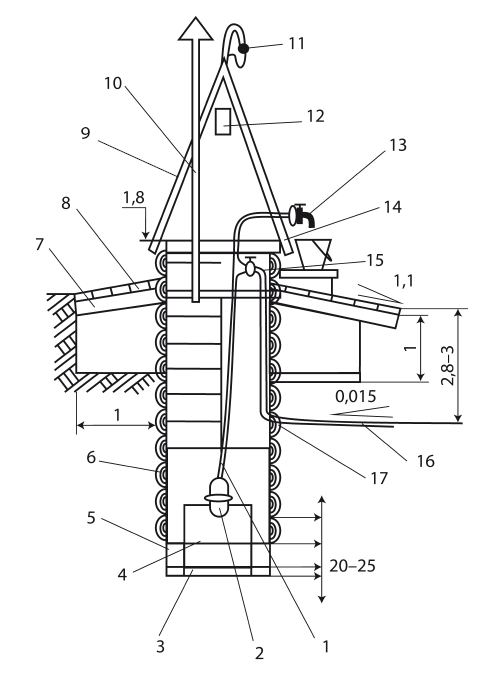

Шахтные колодцы бывают трех основных типов: несовершенный, или неполный; совершенный, или полный; совершенный с зумпфом. Тем не менее, общее их устройство примерно одинаковое (рис. 2).

Рисунок 2. Устройство шахтного колодца с деревянным срубом, оборудованного вибрационным насосом: 1 – шланг; 2 – вибрационный насос; 3 – песок; 4 – щебенка; 5 – коробка; 6 – сруб деревянный; 7 – глиняный замок; 8 – отмостка; 9 – будка; 10 – вентиляционный стояк; 11 – ввод электросети; 12 – застекленное окно; 13 – излив с краном; 14 – крышка; 15 – запорный вентиль; 16 – подземный трубопровод; 17 – дренажное (сливное) отверстие

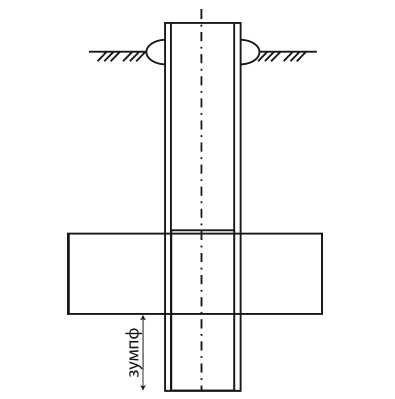

Конструкция несовершенного колодца отличается от остальных тем, что в ней крепление шахты не доходит до подстилающего пласта грунта, который находится значительно ниже по сравнению с водоносным слоем. Вода в этом случае поступает в конструкцию через дно и боковые стенки. Совершенная конструкция проходит через водоносный и опирается на подстилающий слой. Вода здесь поступает в колодец только через стенки колодца. Зумпф – это специальный резервуар, который делается в подстилающем слое. Такая конструкция предназначена для двух целей: увеличения запаса воды и формирования осадка, так как грунтовые воды далеко не всегда бывают чистыми (рис. 3).

Боковые фильтры в этом случае можно не устанавливать, так как через стенки будет поступать не слишком много воды, к тому же сделать их очень трудно.

Когда разрабатывают конструкцию водоприемной части, учитывают суточную потребность в воде. В противном случае вода начнет застаиваться в колодце, будет протухать и цвести. Если колодцем предполагается пользоваться не ежедневно, то лучше всего выбрать несовершенную конструкцию, чтобы вода поступала в колодец через донный гравийный фильтр.

Рисунок 3. Устройство совершенного шахтного колодца с зумпфом

Если на вашем участке находится безнапорный водоносный пласт грунта, то его нужно будет проходить на не более 70 % от его общей высоты, так как нижняя часть грунта вообще не будет подпитывать колодец. Если принять во внимание суточную потребность в воде, то вполне вероятно, что глубину залегания колодца придется делать еще меньшей.

Поперечное сечение шахты колодца выбирают минимальным для уменьшения количества вынутого грунта и снижения трудозатрат. К тому же выше говорилось, что сечение шахты почти не влияет на приток воды. Если увеличить сечение колодца в 10 раз, то приток воды возрастет всего в 2 раза. Исключение из этого правила составляет лишь один случай: когда колодец подпитывается восходящими ключами из напорного водоносного слоя.

Водоприемную часть несовершенной конструкции обычно изготавливают с донным фильтром, который включает в себя три слоя щебня или гравия с разным размером зерен. На самый низ укладывается порода толщиной 10 см, оба остальных слоя делают толщиной в 15 см. В каждом следующем фильтрующем слое зерна берутся в 6–8 раз крупнее по сравнению с предыдущим.

При жидком водоносном слое (он называется «плывун») с большим притоком воды в колодец, поступают так: сооружают дощатое дно, в котором просверливают отверстия. Уже на дно укладывают фильтрующий слой. Оголовок надземной части колодца поднимают над землей примерно на 1 м. Вокруг колодца изготавливают глиняный замок глубиной до 1,5 м и шириной 0,5 м. Потом на замок укладывают отмостку из железобетона. Все эти мероприятия нужны для защиты воды в колодце от попадания внутрь поверхностных вод.

Изнутри шахту защищают от осыпания с помощью древесины, камня, кирпича, бетонных или железобетонных колец. Крепление изготавливают по одной из трех технологий.

1. Крепления возводятся со дна полностью готовой шахты колодца (если существует опасность обрушения, то в шахте устанавливают временные подпорки).

2. Крепления наращивают сверху.

3. Крепления наращивают снизу.

Меры безопасности при изготовлении колодца

Если вы, как владелец дачного участка, собрались рыть колодец самостоятельно, нужно позаботиться о соблюдении мер безопасности, которые позволят сохранить здоровье и жизнь.

Шахту ограждают досками, установленными на ребро так, чтобы они находились примерно в метре от края. Площадку, на которой ведутся работы, освобождают примерно на 2–3 м от входа в шахту. Это делается для того, чтобы в нее не скатилось что-нибудь тяжелое. Проверяют канат для подъема ведра с грунтом на разрыв, причем к ведру его привязывают очень крепко – для этого используют морской узел. При глубине более 6 м бадью закрепляют еще одним канатом. Не следует проводить работы с ведром, которое снимается с каната.

Если применяются механические подъемники с электрическим приводом, то в них допустимо устанавливать только червячные редукторы с функцией самоторможения (где вращение производится только от червяка к колесу). Несмотря на наличие такой функции, на редуктор устанавливают еще один тормоз.

Каждый день три раза производят осмотр всех приспособлений и инструментов на предмет выявления неисправностей. Людей, работающих в шахте, всегда оповещают о спуске или подъеме из нее любых предметов. Если в нее осуществляется приток вредных газов, то нужно соорудить вентиляцию – установить вентилятор или горящую печку. Последнюю размещают на поверхности, а поддувало соединяют трубой с низом шахты. Перед началом работ проверяют качество воздуха в месте их проведения. Для этого в шахту спускают горящую свечу. Если она горит, то работы можно начинать. Погасшая свеча сигнализирует о необходимости тщательной вентиляции шахты.

Когда колодец углубляется, то не защищенная временным или постоянным креплением часть шахты должна составлять не более метра. При проведении работ следят за тем, чтобы за креплением не возникало пустот, способных вызвать обвал породы.

Деревянные колодцы

По причине того, что древесина до сих пор является относительно доступным строительным материалом, она очень часто используется при изготовлении колодцев. Далеко не каждая порода дерева подойдет для этой цели. Лучше всего брать дубовые доски, бревна или брусья, затем идут лиственница, вяз, ольха. Надводную конструкцию можно делать из сосны. В подводной части дубовый материал может продержаться до 200 лет. В надводной срок его службы будет меньше 20–25 лет. Береза будет портиться гораздо быстрее: в подводной части простоит 10 лет, в надводной – 5 лет. Ель для сооружения сруба колодца применяют очень редко, так как она имеет способность сильно усыхать, трескаться и загнивать. Осина придает вкусу воды горечь и неприятный запах. Сама древесина быстро начинает гнить, из-за чего вода приобретает еще и запах гнили. Сухостойный лес тоже не стоит применять для сруба колодца, так как древесина у него очень хрупкая и не в состоянии долго прослужить.

Независимо от того, какая порода древесины используется для изготовления колодца, подбирают прямой, нетрухлявый материал, на котором нет следов грибка, плесени и червоточин.

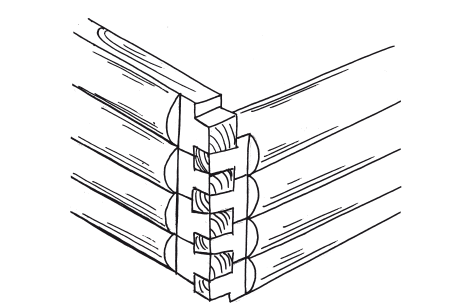

Колодцы из древесины обычно в своем сечении квадратные. Размеры стороны выбирают в промежутке от 0,7 м до 1,4 м, но чаще используют форму 1 ? 1 м. Сруб изготавливают из пластин, которые нарезают из бревен или же из круглого леса, причем диаметр берется не больше 18 см. Лучше всего сооружать сруб из целиковых бревен – так гораздо проще сделать плотные стены в колодце. Сруб собирают еще до того, как начинают рыть шахту, затем разбирают, пометив очередность нахождения каждого бревна.

Бревна между собой соединяют по технологии «в лапу» без остатка (рис. 4).

Рисунок 4. Соединение бревен в срубе по технологии «в лапу»

Если колодец не очень глубокий – 6 м и менее, то в нем стенки шахты не будут обрушиваться, к тому же в такой конструкции поток воды не очень сильный, значит, можно возводить сруб со дна готовой шахты. Для этого выкапывают шахту, устанавливая там временные подпорки.

Иногда поступают другим образом: на дно шахты укладывают распиленные вдоль бревна, на них укладывают половые доски, затем уже приступают к возведению сруба.

Наращивают сруб сверху по следующей технологии: его кладут на основание на глубине примерно 3 м, затем возводят до тех пор, пока не выйдет из земли примерно на 3–4 венца. Шахту потом углубляют примерно на 25 см. Делают это под серединой стенок, а затем берутся за углы. В местах, где стенки подрыты, кладут подпорки в виде клиньев. Если под углами тоже подрыто, выбивают клинья и сверху начинают постепенно и аккуратно осаживать сруб. Если грунт рыхлый, то сруб может застревать и его придется осаживать по верхнему венцу.

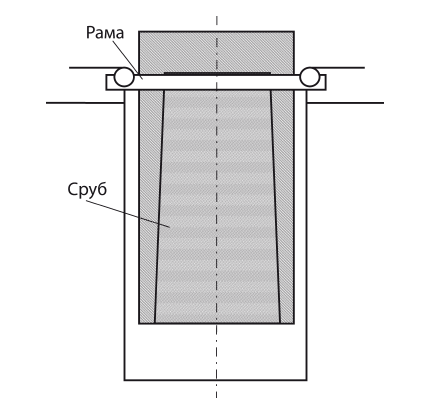

При не слишком глубоком колодце и плотном грунте сруб подвешивают на веревках в шахте. Это в значительной степени облегчает проведение работ, так как в данном случае не придется использовать клиновидные подпорки. При подобной технологии сруб просто постепенно опускается вниз на веревках. Благодаря такому методу можно немного наклонять сруб для выверки вертикальности, при необходимости его даже наклоняют на некоторый угол по вертикали (рис. 5).

Рисунок 5. Сруб, находящийся в шахте на канатах

Бетонные колодцы

Шахтный колодец лучше всего сооружать из бетона. Подобные конструкции намного прочнее по сравнению с деревянными, они долговечнее и с точки зрения гигиены также предпочтительнее. За счет плотных стенок не допускается проникновение разного рода загрязнений с поверхности земли. Материалы, необходимые для сооружения подобной конструкции, едва ли не доступнее древесины, работать с бетоном несложно, такая работа не потребует от строителя какой-либо особой квалификации.

В любом случае от строителя колодца потребуются элементарные знания относительно технологии производства бетона. Это необходимо для недопущения ошибок при его приготовлении, чтобы затраченные трудовые и финансовые ресурсы не пропали даром. Бетон является искусственным каменным материалом, который производят в ходе уплотнения и затвердевания бетонной смеси, включающей в себя вяжущий элемент или цемент, воду и заполнитель, в его роли обычно выступают мелкий песок и щебень или гравий.

Для производства бетонной смеси используют цементы различных марок, но наиболее подходящим будет портландцемент марки 400 или выше. В ходе долгого хранения цемента его основные технологические характеристики заметно снижаются. Это происходит особенно быстро, если он хранится в бумажных мешках, из-за того, что бумажные мешки пропускают через себя воздух и, соответственно, влагу, содержащуюся в нем. Если цемент приобретен в осенние или зимние месяцы, а использовать его планируется весной или летом, то его прочность снизится настолько, что для создания бетона он будет непригоден. Бетон, полученный на основе такого цемента, начнет рассыпаться при замерзании и оттаивании.

Если не получается приобрести цемент непосредственно перед началом работ, то выход из этой ситуации следующий: сразу после покупки материал пересыпают в плотную тару, не способную пропускать через себя воздух. Для этого лучше всего использовать мешки из синтетической пленки, а также железные бочки с плотными крышками.

Воду для приготовления раствора берут питьевую или же любую другую, но не слишком кислую. Кислотность воды определяется показателем рН, для бетона подойдет рН не меньше 4. Данный показатель выяснить несложно – для этого используют индикаторные бумажки, которые будут изменять свой цвет в зависимости от величины рН.

Внесение в смесь заполнителей поможет уменьшить расход цемента при проведении работ, а также улучшит технологические показатели бетона. Поэтому заполнители тоже должны отвечать некоторым требованиям. В качестве мелкого заполнителя используется обыкновенный природный песок, а в роли крупного подойдет щебень или гравий определенных размеров. Наиболее подходящим будет кварцевый песок. Другие пески, например известняковые или ракушечные, перед применением проверяются на прочность в строительной лаборатории. Песок представляет собой смесь частиц размером от 0,14 до 5 мм. Существуют речные, морские и горные пески. Первые две разновидности имеют округлую форму, последние – остроугольную. Из-за формы зерен наиболее подходящим для бетона является горный песок, так как он будет гораздо лучше сцепляться в смеси с другими составляющими.

Положительное свойство речных и морских песков заключается в практически полном отсутствии в их составе глины и иных органических примесей. При изготовлении бетона глина является наиболее вредной составляющей, так как она способна обволакивать зерна песка и не давать им соединяться с цементом. Иные примеси органического плана, например жирные кислоты или гумусовые включения, тоже негативно влияют на качество бетона и способствуют ухудшению его технологических характеристик.

Существует предельно допустимая норма содержания в песке таких примесей: их не должно быть более 3 %. Массу содержания примесей определяют за счет 3 %-ного водного раствора едкого натра: песок обрабатывают им в соотношении 1: 1, после чего эта взвесь отстаивается в течение суток. Если органических примесей в нем много, то раствор окрасится в темно-желтый, красный или коричневый цвет: песок нельзя использовать в строительных работах без предварительной промывки.

Гравий представляет собой окатанные зерна с размером частиц от 3 до 70 мм. Как и песок, он бывает речным, морским и горным. Частицы горного гравия более шероховатые, поэтому они гораздо лучше соединяются с раствором бетона. Для бетона наименее подходящей является яйцевидная форма частиц гравия, совершенно не подходит пластинчатая, в которой ширина в 3 раза или больше будет превышать толщину. Если гравий загрязнен глиной, его придется промыть. Необходимо учитывать тот факт, что для изготовления колодцев используется гравий, величина зерен которого не превышает четверти стенки колодца. Допустим, если толщина стенок составит 100 мм, то гравий с зернами более 25 мм не подойдет.

Щебень является дробленым камнем с размерами зерен до 150 мм. В строительных работах обычно используют известняковый и гранитный щебень, этот материал подходит и для строительства колодца. Не стоит применять кирпичный щебень.

Бетонную смесь производят в бетономешалках либо вручную. При ручном изготовлении сначала перемешивают цемент и песок, после чего добавляют необходимое количество воды и снова перемешивают. В последнюю очередь в смесь вносят гравий или щебень, предварительно смоченные водой. Потом все тщательно смешивают до тех пор, пока не получится однородная масса.

Бетонный раствор помещают в форму слоями по 10–15 см и уплотняют трамбовками, пока сверху не выступит вода. Соблюдение этой технологии при сооружении колодца очень важно, так как чем лучше уплотнена смесь, тем выше будет прочность бетона после его затвердевания. При проведении профессиональных строительных работ смесь уплотняют специальными вибраторами.

При вибрировании бетонная смесь имеет характеристики тяжелой жидкости, расплывается, полностью заполняет форму. Для непрофессионального строителя в качестве вибратора можно использовать вибрационный насос, вибрационный активатор стиральной машины или же вибрационный распылитель для краски.

После того как бетонная смесь уложена в форму и тщательно уплотнена, следят за тем, чтобы в первое время процесс затвердевания протекал без подсыхания и подмерзания. Это особенно важно в течение первых 10 дней. Оба процесса очень вредны для последующего качества бетона. Если погода жаркая и ветреная, бетон накрывают влажными опилками или же какими-либо другими материалами. В течение дня его придется несколько раз смачивать водой. Если прогнозируются заморозки, бетон дополнительно утепляют, закрывают сухими опилками. Теплопроводность сухих опилок не слишком высока, поэтому даже 5?сантиметровый слой способен защитить свежий бетон от подмерзания в осеннее или весеннее время.

По своим характеристикам бетон очень хорошо противостоит сжатию, но при расширении способен разрушаться. Чтобы этого не произошло, его дополнительно армируют металлическими прутьями, которые будут принимать на себя растягивающие нагрузки. В результате получится железобетон. Для армирования наиболее подходящим материалом является арматурная сталь с рифленой поверхностью.

Вполне пригодной окажется любая прутковая или полосовая сталь, проволока, в том числе колючая. Здесь главное – следить за тем, чтобы на металле наблюдалось как можно меньше коррозионных включений. В противном случае сталь продолжит окисляться уже в железобетоне, и в конечном итоге это приведет к разрушению конструкции.

Концы гладких прутков загибают или крепят к ним стальные зацепы. Такой технологический прием используется для того, чтобы при растягивающих нагрузках арматура находилась в толще бетона на одном месте и не смещалась. Чтобы дополнительно защитить металл от коррозии в бетоне, арматуру помещают на глубину более 15 мм от его поверхности.

Существует три типа конструкций бетонных колодцев: колодцы, выполненные из монолитного бетона, колодцы из бетонных колец и колодцы, изготовленные из бетонных пластин.

Строительство колодцев из монолитного бетона производят в полностью готовой шахте путем сплошного бетонирования между двумя опалубками: внешней и внутренней. Изготовление колодца по такой технологии идет значительно медленнее, нежели при использовании бетонных колец. Для индивидуального строительства применение монолитного бетона имеет определенную ценность, так как в этом случае можно обойтись без грузоподъемной техники. При большой глубине колодца финишное изготовление шахты – занятие очень трудоемкое и затратное. В этом случае шахту роют на определенную глубину, потом заливают в опалубку цемент, стараясь вывести его на поверхность земли как можно выше, и постепенно снижают конструкцию по опускной технологии.

Грунт выбирают до тех пор, пока монолитный бетон не опустится на 2 м под землю, после чего наращивают опалубку и снова заливают бетон. Свежие стенки выдерживают в течение 10 дней, чтобы они набрали требуемую прочность, а затем вновь углубляют шахту. Рытье колодца производят до тех пор, пока не дойдут до водоносного слоя.

Колодец, выполненный из бетонных колец, строить быстрее и проще. Для этой цели наиболее подходящими будут кольца, произведенные в заводских условиях. В случае необходимости или же при недостатке финансовых средств их можно изготовить и самостоятельно. Размеры кольца принимают следующими: его внутренний диаметр составляет 0,8–1,2 м, толщина стенки бетонного кольца – 10–12 см, у железобетонного этот показатель составляет 6–8 см. Высота одного кольца – 0,7–1,2 м. У бетонного кольца высотой 0,7 м и диаметром 1 м масса составит 800 кг, у железобетонного при прочих одинаковых показателях – 500 кг.

Опалубку для кольца сделать достаточно легко. Она представляет собой два разборных кольца из древесины или металла, соответственно для наружного и внутреннего диаметров конструкции. Стараются, чтобы боковые стенки колец после снятия опалубки получились как можно более гладкими. Это позволит значительно снизить трение о грунт при опускании колец в шахту, а также предотвратить возможность зависания конструкции.

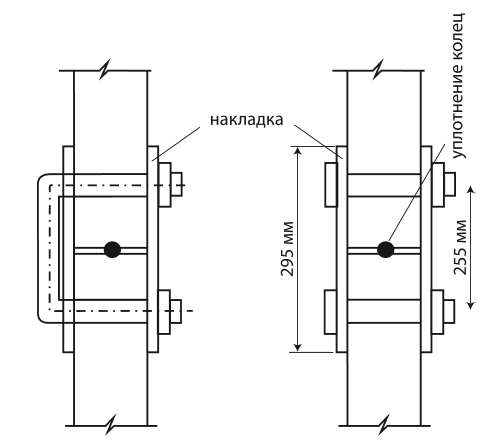

Вертикально бетонные кольца соединяют впритык. Чтобы не допустить сдвига конструкции, между ними помещают гнутые скобы из мягкой стали толщиной 5–8 мм и шириной до 80 мм (рис. 6).

Рисунок 6. Крепление из бетонных колец впритык

При использовании опускной технологии верхнюю часть ствола колодца может зажать обвалившийся грунт, в то время как нижняя часть конструкции будет свободно опускаться. Из-за этого может произойти разрыв стыков между бетонными кольцами. Чтобы такого не случилось, кольца соединяют друг с другом по высоте, что не допустит сдвига колец по горизонтальной плоскости. Для этого используют специальные накладки из полосовой стали толщиной 10 мм и шириной до 60 мм. Между собой их соединяют скобами или болтами (рис. 7).

Поблизости от водоносного слоя стыки между торцами уплотняют с помощью просмоленной веревки диаметром 20 мм. Такое уплотнение производят перед соединением колец еще рядом с поверхностью – на нижнее кольцо кладут веревку по всей длине окружности торцевой части, а затем зажимают сверху другим кольцом.

Если грунт мягкий, то выбирать на дне шахты его придется от середины. Если твердый, то его выбирают под кольцами, а только потом в центральной части шахты. При погружении бетонных колец конструкция может остановиться из-за трения. В этом случае на верхнее кольцо укладывают дополнительный груз.

Рисунок 7. Соединение бетонных колец

Конструкция водоприемного участка аналогична деревянному колодцу. Здесь стремятся к тому, чтобы вода поступала через дно конструкции. Если грунт рыхлый, под дно укладывают пол из досок и только на него укладывают фильтрующий слой. При маломощном слое приток воды устраивают через боковые отверстия, которые придется проделать в бетонных кольцах.

В бетонных колодцах можно использовать специальные фильтры, которые изготавливаются при заливке самих колец. Чаще всего для этой цели применяют крупнопористые бетоны, в которых не содержится мелкий заполнитель. По такой технологии изготавливают два нижних кольца.

Если сравнивать такую конструкцию с круглым колодцем, расход материала будет больше приблизительно на 13 %. Для уменьшения расходов используют не квадратную форму колодца, а шести– или восьмиугольную. Шестигранный колодец потребует всего на 5 % больше материала по сравнению с круглым, восьмигранный еще меньше – всего 2 %.

В некоторых случаях колодцы производят из бетонных пластин – сделать их еще проще, нежели кольца, так как здесь форма для заливки будет плоской. Прямоугольные и квадратные колодцы, выполненные по такой технологии, по внешнему виду будут напоминать обыкновенные деревянные колодцы, только вместо бревен здесь используются бетонные пластины.

При изготовлении пластины учитывают возможные боковые нагрузки со стороны грунта. Поэтому в конструкции плиты арматуру укладывают ближе к плоскости, которая обращена вовнутрь колодца.

Бетонный колодец проще ремонтировать, чем деревянный. Сруб, находящийся в водоносном слое, можно разобрать и заменить его бетонными пластинами или же с помощью монолитного бетона. Для этого к деревянным стенкам обычными гвоздями крепится арматура – таким образом, чтобы она представляла собой сетку. Далее устанавливают опалубку и в нее уже заливают бетон. Получается армированный бетон с очень высокими показателями прочности.

Каменные и кирпичные колодцы

Колодцы, изготовленные из природного камня или кирпича, очень долговечны, отвечают всем существующим техническим и санитарным нормам, непроницаемы для загрязнений.

Для каменной кладки используют естественные камни, например плотные известняки или песчаники. У этих камней с двух сторон имеются плоские участки. Если же их нет, то их легко получают при первичной обработке материала.

Вполне допустимо изготовление колодца из кирпича. Здесь подойдет только красный кирпич двойного обжига, на нем не должно быть трещин. Он способен хорошо сопротивляться воздействию влаги. Силикатный кирпич в почве очень быстро разрушается.

Конструкции таких колодцев имеют в большинстве случаев круглую форму с внутренним диаметром до 1 м. Как и в остальных случаях, если у шахты небольшая глубина, то кладку можно возводить прямо в ней. Глубокие конструкции тоже возводят по опускной технологии. Только в этом случае кладку возводят на опорном башмаке, который должен выдаваться за пределы кладки на 2–3 см. Башмак делают из древесины или железобетона.

Если колодец каменный, то толщина его стенок составляет 35 см, при использовании кирпичей при строительстве – 25 см. Кладку ведут на цементном растворе, в котором соотношение цемента и песка принимается 1: 3. Здесь можно немного сэкономить материалы без ущерба для качества и долговечности конструкции, вполне допустимо использовать цементно-известковый раствор 1: 2: 5 (цемент – известь – песок).

Бутовый камень подбирают очень тщательно, стараясь возводить ряды таким образом, чтобы они получались максимально горизонтальными. Швы между камнями делают максимально тонкими. Крупные и мелкие камни разделяют и кладут их по очереди: ряд мелких – ряд крупных.

Каменный колодец после завершения кладки желательно оштукатурить. Водоприемный участок конструкции каменного и кирпичного колодцев стандартен для всех шахтных колодцев. Эти конструкции лучше всего делать несовершенными с поступлением воды через дно колодца, с использованием гравийного фильтра. Если водоносный слой беден и возникнет необходимость притока воды с боков конструкции, то в кладке оставляют отверстия в виде небольших промежутков. Чтобы кладка не ослабла из-за такого решения, категорически запрещается делать такие отверстия друг над другом. Водоприемную часть такой конструкции изнутри покрывают слоем штукатурки с соотношением песка и цемента 1: 2. Это способно защитить кирпич от разрушения из-за длительного воздействия влаги.

Когда человек впервые приступает к изготовлению подобной конструкции, главное, что его смущает – придется копаться в узкой шахте на значительной глубине. Если рытье шахты начинается с поверхности земли, а все крепления надежные, то к таким условиям работы можно привыкнуть достаточно быстро.

Конструкция трубчатого колодца

Скважину трубчатого колодца стараются сделать максимально большей в диаметре – 300–350 мм, для того чтобы в случае попадания камней на пути изготовления скважины их можно было извлечь на поверхность, а не дробить непосредственно в забое. Обсадную трубу сначала делают из какого-нибудь подручного материала – вполне подойдут доски или даже кровельная жесть. После того как будут пройдены каменистые слои почвы, скважину начинают пробуривать под основную трубу. Нижний конец трубы доводят до верхней части водоносного слоя, ниже устанавливают еще одну трубу, которая будет выполнять функцию фильтра с отстойником. В зависимости от того, насколько глубоко залегает водоносный слой, конструкция трубчатого колодца может в сильной степени варьироваться, например, в ней может содержаться лишь одна обсадная труба.

Конструкция трубчатого колодца предусматривает элементы, необходимые для дальнейшего подключения насосов для подъема воды на поверхность. Если трубчатый колодец построен правильно, ему обеспечен регулярный уход, то он в состоянии полностью обеспечить водоснабжение участка, а прослужить он может даже дольше шахтного колодца.

Трубчатый колодец вообще не пропускает в себя поверхностные загрязнения. Вода в нем застаиваться не будет, так как водоприемная часть не имеет большого объема. Кроме того, этому способствует автоматический подъем воды на поверхность. Если использовать элементарное бурильное оборудование, то при благоприятных условиях трубчатый колодец изготавливается всего за несколько дней или даже часов. При необходимости можно пробурить скважину на значительную глубину – до 50 м или даже больше.

Горных пород, из которых состоит грунт, очень большое количество, однако для бурения важна не сама структура грунта, а его плотность, твердость и устойчивость. Исходя из этих параметров все грунты можно разделить на несколько основных групп: пластичные, которые способны хорошо резаться и выдавать стружку; твердые – их можно только дробить или колоть; сыпуче-плывучие – крайне неустойчивые, зачастую оползают или осыпаются, структура их такова, что они могут заползать в пробуренную скважину. Под каждый грунт существует три соответствующих типа бурильных инструментов.

В связи с этим перед началом изготовления трубчатого колодца собирают все возможные сведения о составе грунта, слоях, которые придется пройти до водоносного слоя. Гораздо сложнее бурить твердые каменные слои или же грунты, в которых содержатся валунно-галечниковые отложения при их залегании на глубине свыше 10 м. Такие породы очень трудно пройти с помощью самодельных инструментов.

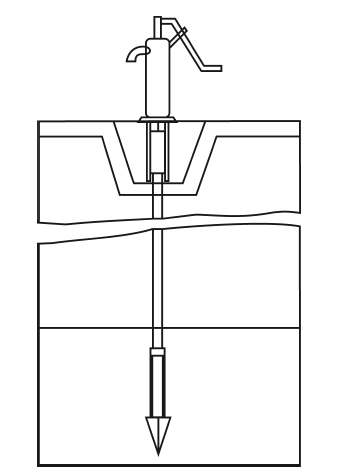

Абиссинский трубчатый колодец

Если каменных пород в грунте нет или же их содержание минимально, при этом водоносный слой состоит из рыхлых пород высокой зернистости и залегает на небольшой глубине (порядка 7 м), проще всего оборудовать абиссинский трубчатый забивной колодец. Главным элементом его конструкции является наконечник из трубы, внутренний диаметр которой может составлять 1,25; 1,5 и 2 дюйма (рис. 8).

Рисунок 8. Абиссинский трубчатый колодец

Такую конструкцию очень легко устанавливать, но, тем не менее, элементарное устройство абиссинского колодца не лишено целого ряда недостатков: в нем используется примитивный фильтр, представляющий собой трубку с проделанными в ней мелкими отверстиями, а максимальная глубина подъема воды – 7 м. Последний момент объясняется устройством заборного насоса, который поднимает воду лишь в результате разряжения, которое создается в трубе, а за счет использования такой технологии столб воды не в состоянии подняться более чем на 10 м.

При необходимости абиссинский колодец может иметь и сетчатый фильтр. Трубу забивают в скважину до тех пор, пока фильтр не войдет в водоносный слой, а уровень воды в самой трубе поднимется примерно на 1 м выше верхнего края фильтра. Тогда прекращают забивать трубы и выкачивают воду до тех пор, пока она полностью не станет прозрачной. Для подъема воды из скважины можно использовать ручные поршневые насосы: БКФ?4, НР?3, КР?4, «Дон», «Урал», «Ноток», НК?10. Насос как можно более плотно крепят на резьбе обсадной трубы конструкции.

Обсадные трубы

Для этого элемента конструкции лучше всего использовать стальные трубы, особенно если водоносный слой находится на значительной глубине. Стальные трубы гораздо прочнее остальных подобных конструкций. Вполне допустимо применять трубы, выполненные из асбестоцемента, пластика, чугуна или древесины. В единую конструкцию их собирают из элементов длиной по 3–4 м с помощью хомутов или сварки. Способ соединения зависит от диаметра трубы: при внутреннем диаметре 50 мм удобнее использовать хомуты, если же диаметр составляет 100 мм и более, то здесь предпочтительнее сварка. Можно применять муфтовое соединение: в этом случае на каждом конце трубы нарезается резьба, на которую и навинчивается муфта.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

Типы луковиц

Типы луковиц Луковица – это подземный видоизмененный стебель, задача которого – запасать и хранить питательные вещества. Одновременно луковица является и органом размножения растения.Строение всех луковиц примерно одинаково. Луковица имеет овальную или грушевидную

3.3.2. Статическая прочность конструкции.

3.3.2. Статическая прочность конструкции. Для того, чтобы и через годы в зимнем саду было по-прежнему уютно и безопасно, конструкция должна отвечать всем требованиям по устойчивости. Зимний сад – это система, продуманная до мелочей. Одни фирмы проводят расчет прочности

Типы размножения

Типы размножения Существует два способа размножения растений — вегетативный и генеративный.Вегетативное размножение (делением луковиц, корневищ, клубней, черенкованием, отводками и прививкой), т. е. способ, при котором новое растение развивается из части органа

Конструкции парников

Конструкции парников Более сложным сооружением защищенного грунта является парник, который, в отличие от обычного укрытия, строится в виде короба или котлована из различных материалов (дерева, кирпича и др.) и накрывается рамами, застекленными или обтянутыми

Конструкции теплиц

Конструкции теплиц Теплица представляет собой сооружение закрытого грунта в виде стационарного помещения, у которого кровля и боковое ограждение выполнены из свето-прозрачного материала и в которое для выращивания растений можно входить.В зависимости от назначения и

5. Различные типы парников

5. Различные типы парников Мы до сих пор говорили только об устройстве таких парников, которые обыкновенно употребляются в СССР, но существуют идругие конструкции, имеющие в виду уменьшение расхода на лесной материал или навоз, смотря по затруднительности добывания того

Типы ульев

Типы ульев По характеру размещения рамок объем улья может увеличиваться в сторону (горизонтально) и вверх (вертикально). Отсюда ульи делятся на горизонтальные, или лежаки, и вертикальные, или

Назначение и типы фундаментов

Назначение и типы фундаментов Фундамент — это подземная опорная часть здания. От его надежности в большой степени зависят эксплуатационные качества сооружения.Фундамент воспринимает все нагрузки от надземной части здания и через него они передаются на грунт. В

Основные типы почв

Основные типы почв Подзолистые и дерново-подзолистыеНа хорошо дренированных, непереувлажненных территориях в нашей зоне преобладают почвы подзолистого типа (подзолистые и дерново-подзолистые). Основными генетическими горизонтами этих почв являются: гумусовый (A1),

Конструкции парников

Конструкции парников Парники могут быть с односкатной или двухскатной крышей, а по конструкции – углубленными и наземными. Наземные парники могут быть постоянными и переносными. Переносные устанавливают прямо на грядах. Согреваются они только солнцем и могут служить

Сооружение традиционных колодцев

Сооружение традиционных колодцев Ключевой колодец Итак, колодец представляет собой гидротехническое сооружение, предназначенное для добывания грунтовых вод, в виде вертикального углубления, с укрепленными тем или иным способом стенками, оснащенное специальным

2.6. Комбинированные конструкции оград

2.6. Комбинированные конструкции оград Такие ограды возводят из нескольких строительных материалов в различной комбинации, например, столбы и цоколь — из кирпича или природного камня, ограждение — из металлической или деревянной обрешетки (фото 2.6.1–2.6.3).Подавляющее

4.1.3. Цельнометаллические конструкции

4.1.3. Цельнометаллические конструкции Сюда прежде всего следует отнести всевозможные, промышленно изготовляемые конструкции.Но уж если таковые имеются, то какие-то их аналоги вполне доступны для самостоятельного изготовления. Вот где сварка является основным

Типы дорожек

Типы дорожек Очертания дорожек, рисунок мощения, фактура и цвет материала, из которого сделаны дорожки, могут быть разнообразными и зависят от их назначения и общего стиля оформления участка. Кроме того, материалы покрытия дорожек должны быть практичными, долговечными и